សេចក្តីផ្តើម

នៅពេលនិយាយអំពីការពង្រឹងសរសៃនៅក្នុងសមាសធាតុ សម្ភារៈពីរដែលត្រូវបានគេប្រើជាទូទៅបំផុតគឺសរសៃដែលកាត់ជាចំណិតនិងខ្សែបន្តបន្ទាប់ទាំងពីរមានលក្ខណៈសម្បត្តិពិសេសៗដែលធ្វើឱ្យពួកវាសមស្របសម្រាប់កម្មវិធីផ្សេងៗគ្នា ប៉ុន្តែតើអ្នកសម្រេចចិត្តយ៉ាងដូចម្តេចថាមួយណាល្អជាងសម្រាប់គម្រោងរបស់អ្នក?

អត្ថបទនេះស្វែងយល់ពីភាពខុសគ្នាសំខាន់ៗ គុណសម្បត្តិ គុណវិបត្តិ និងករណីប្រើប្រាស់ល្អបំផុតសម្រាប់ខ្សែដែកកាត់ និងខ្សែដែកបន្ត។ នៅទីបញ្ចប់ អ្នកនឹងមានការយល់ដឹងយ៉ាងច្បាស់អំពីប្រភេទនៃការពង្រឹងដែលសមនឹងតម្រូវការរបស់អ្នក - មិនថាអ្នកធ្វើការក្នុងវិស័យផលិតរថយន្ត អាកាសចរណ៍ សំណង់ ឬវិស្វកម្មសមុទ្រនោះទេ។

១. តើសរសៃសក់ដែលកាត់ជាសរសៃៗ និងសរសៃសក់ដែលបន្តជាអ្វី?

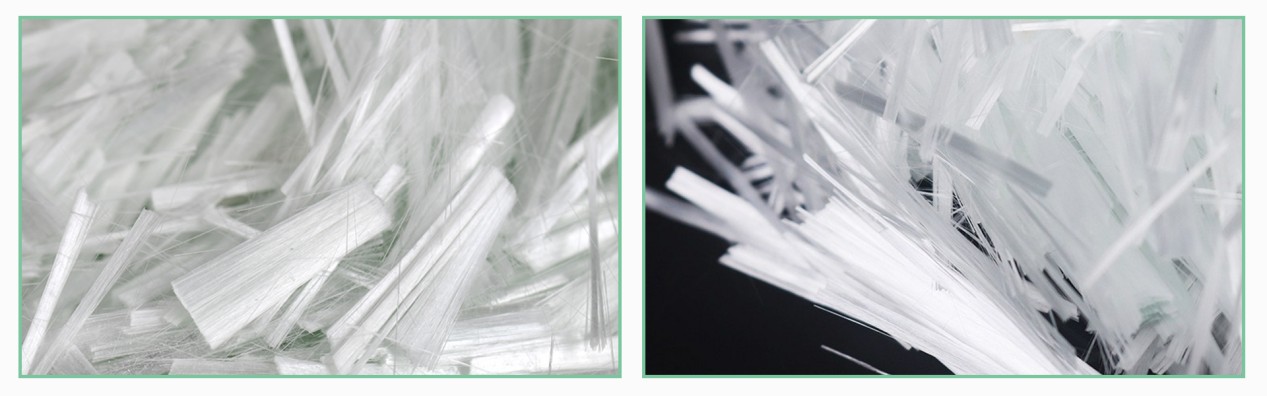

សរសៃកាត់

ខ្សែដែលបានកាត់ជាដុំៗគឺជាសរសៃខ្លីៗ ដាច់ពីគ្នា (ជាធម្មតាមានប្រវែងពី 3 មីលីម៉ែត្រ ទៅ 50 មីលីម៉ែត្រ) ដែលផលិតពីកញ្ចក់ កាបូន ឬវត្ថុធាតុពង្រឹងផ្សេងទៀត។ ពួកវាត្រូវបានខ្ចាត់ខ្ចាយដោយចៃដន្យនៅក្នុងម៉ាទ្រីស (ដូចជាជ័រ) ដើម្បីផ្តល់នូវកម្លាំង ភាពរឹង និងភាពធន់នឹងផលប៉ះពាល់។

ការប្រើប្រាស់ទូទៅ៖

សមាសធាតុផ្សិតសន្លឹក (SMC)

សមាសធាតុផ្សិតច្រើន (BMC)

ការចាក់ថ្នាំផ្សិត

កម្មវិធីបាញ់ថ្នាំ

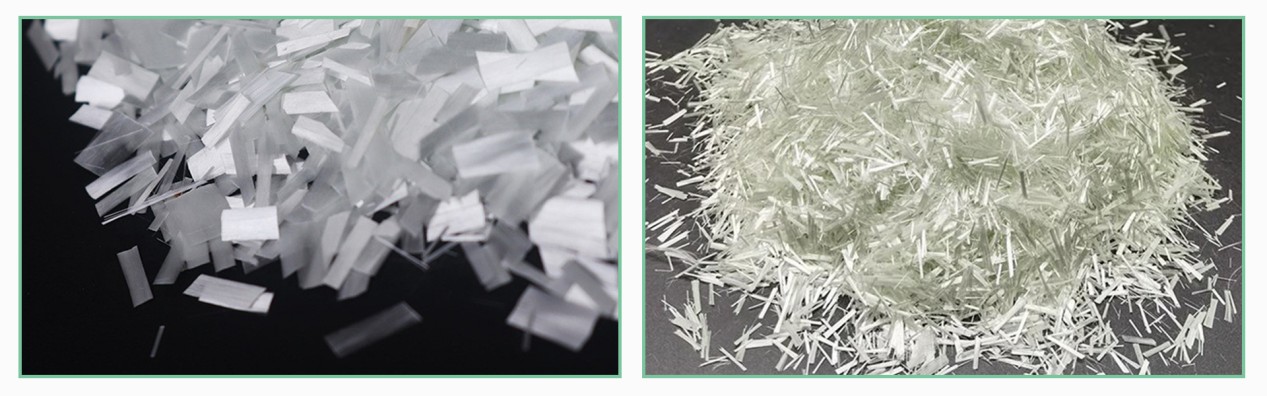

ខ្សែបន្ត

ខ្សែបន្តបន្ទាប់គឺជាសរសៃវែង មិនដាច់ ដែលរត់ពេញប្រវែងនៃផ្នែកសមាសធាតុ។ សរសៃទាំងនេះផ្តល់នូវកម្លាំង tensile និងការពង្រឹងទិសដៅខ្ពស់។

ការប្រើប្រាស់ទូទៅ៖

ដំណើរការ Pultrusion

របុំខ្សែ

ឡាមីណេតរចនាសម្ព័ន្ធ

គ្រឿងបន្លាស់អវកាសដែលមានដំណើរការខ្ពស់

2. ភាពខុសគ្នាសំខាន់ៗរវាងសរសៃសក់ដែលកាត់ និងសរសៃសក់ដែលបន្ត

| លក្ខណៈពិសេស | សរសៃកាត់ | ខ្សែបន្ត |

| ប្រវែងសរសៃ | ខ្លី (៣មម–៥០មម) | វែង (មិនរំខាន) |

| កម្លាំង | អ៊ីសូត្រូពិច (ស្មើគ្នាគ្រប់ទិសដៅ) | អានីសូត្រូពិច (ខ្លាំងជាងតាមទិសដៅសរសៃ) |

| ដំណើរការផលិត | ងាយស្រួលដំណើរការក្នុងការផលិតផ្សិត | តម្រូវឱ្យមានបច្ចេកទេសឯកទេស (ឧទាហរណ៍ ការរុំខ្សែភ្លើង) |

| តម្លៃ | ទាបជាង (កាកសំណល់សម្ភារៈតិចជាង) | ខ្ពស់ជាង (ត្រូវការការតម្រឹមច្បាស់លាស់) |

| កម្មវិធី | គ្រឿងបន្លាស់មិនមែនរចនាសម្ព័ន្ធ សមាសធាតុភាគច្រើន | សមាសធាតុរចនាសម្ព័ន្ធដែលមានកម្លាំងខ្ពស់ |

៣. គុណសម្បត្តិ និងគុណវិបត្តិ

ខ្សែកាត់ជាពីរជ្រុង៖ គុណសម្បត្តិ និងគុណវិបត្តិ

✓ គុណសម្បត្តិ៖

ងាយស្រួលដោះស្រាយ - អាចលាយដោយផ្ទាល់ទៅក្នុងជ័រ។

ការពង្រឹងឯកសណ្ឋាន - ផ្តល់កម្លាំងគ្រប់ទិសដៅ។

សន្សំសំចៃ - កាកសំណល់តិច និងដំណើរការសាមញ្ញជាង។

ប្រើប្រាស់បានច្រើនយ៉ាង - ប្រើក្នុងកម្មវិធី SMC, BMC និងបាញ់ថ្នាំ។

✕ គុណវិបត្តិ៖

កម្លាំង tensile ទាបជាងបើប្រៀបធៀបទៅនឹងសរសៃបន្ត។

មិនស័ក្តិសមសម្រាប់កម្មវិធីដែលមានភាពតានតឹងខ្ពស់ (ឧទាហរណ៍ ស្លាបយន្តហោះ)។

ខ្សែបន្តបន្ទាប់៖ គុណសម្បត្តិ និង គុណវិបត្តិ

✓ គុណសម្បត្តិ៖

សមាមាត្រកម្លាំងទៅនឹងទម្ងន់ដ៏អស្ចារ្យ - ល្អសម្រាប់អាកាសចរណ៍ និងរថយន្ត។

ភាពធន់នឹងភាពអស់កម្លាំងកាន់តែប្រសើរ - សរសៃវែងៗចែកចាយភាពតានតឹងបានកាន់តែមានប្រសិទ្ធភាព។

ការតំរង់ទិសដែលអាចប្ដូរតាមបំណងបាន - សរសៃអាចត្រូវបានតម្រឹមសម្រាប់កម្លាំងអតិបរមា។

✕ គុណវិបត្តិ៖

ថ្លៃជាង - តម្រូវឱ្យមានការផលិតជាក់លាក់។

ដំណើរការស្មុគស្មាញ - ត្រូវការឧបករណ៍ឯកទេសដូចជាឧបករណ៍រុំខ្សែស្រឡាយ។

៤. តើអ្នកគួរជ្រើសរើសមួយណា?

ពេលណាត្រូវប្រើខ្សែដែលកាត់រួច៖

✔ សម្រាប់គម្រោងដែលគិតគូរពីការចំណាយខ្ពស់ ដែលកម្លាំងខ្ពស់មិនសំខាន់។

✔ សម្រាប់រាងស្មុគស្មាញ (ឧទាហរណ៍ បន្ទះរថយន្ត ទំនិញប្រើប្រាស់)។

✔ ពេលដែលត្រូវការកម្លាំងអ៊ីសូត្រូពិច (ស្មើគ្នាគ្រប់ទិសដៅ)។

ពេលណាត្រូវប្រើខ្សែរជាប់ៗគ្នា៖

✔ សម្រាប់កម្មវិធីដំណើរការខ្ពស់ (ឧ. យន្តហោះ ស្លាបទួរប៊ីនខ្យល់)។

✔ ពេលដែលត្រូវការកម្លាំងទិសដៅ (ឧទាហរណ៍ ធុងសម្ពាធ)។

✔ សម្រាប់ភាពធន់រយៈពេលវែងក្រោមបន្ទុកវដ្ត។

៥. និន្នាការឧស្សាហកម្ម និងទស្សនវិស័យនាពេលអនាគត

តម្រូវការសម្រាប់វត្ថុធាតុដើមទម្ងន់ស្រាល និងមានកម្លាំងខ្ពស់កំពុងកើនឡើង ជាពិសេសនៅក្នុងយានយន្តអគ្គិសនី (EVs) អាកាសចរណ៍ និងថាមពលកកើតឡើងវិញ។

ខ្សែដែលបានកាត់ជាដុំៗកំពុងឃើញការរីកចម្រើនលើសម្ភារៈកែច្នៃឡើងវិញ និងជ័រដែលមានមូលដ្ឋានលើជីវសាស្រ្តសម្រាប់និរន្តរភាព។

ខ្សែបន្តបន្ទាប់កំពុងត្រូវបានធ្វើឱ្យប្រសើរឡើងសម្រាប់ការដាក់សរសៃដោយស្វ័យប្រវត្តិ (AFP) និងការបោះពុម្ព 3D។

អ្នកជំនាញព្យាករណ៍ថា សមាសធាតុចម្រុះ (រួមបញ្ចូលគ្នាទាំងខ្សែសក់កាត់ និងខ្សែសក់បន្ត) នឹងកាន់តែមានប្រជាប្រិយភាពសម្រាប់ការធ្វើឱ្យមានតុល្យភាពរវាងតម្លៃ និងដំណើរការ។

សេចក្តីសន្និដ្ឋាន

ទាំងពីរសរសៃដែលកាត់ជាចំណិតនិងខ្សែសរសៃបន្តមានតួនាទីរបស់វានៅក្នុងការផលិតសមាសធាតុ។ ជម្រើសដែលត្រឹមត្រូវអាស្រ័យលើថវិកាគម្រោងរបស់អ្នក តម្រូវការប្រតិបត្តិការ និងដំណើរការផលិត។

ជ្រើសរើសសរសៃដែលកាត់ជាចំណិតសម្រាប់ការពង្រឹងអ៊ីសូត្រូពិចដែលចំណាយតិច។

ជ្រើសរើសខ្សែរជាប់ៗគ្នា នៅពេលដែលកម្លាំង និងភាពធន់អតិបរមាមានសារៈសំខាន់។

តាមរយៈការយល់ដឹងពីភាពខុសគ្នាទាំងនេះ វិស្វករ និងអ្នកផលិតអាចធ្វើការជ្រើសរើសសម្ភារៈកាន់តែឆ្លាតវៃជាងមុន ដែលធ្វើអោយប្រសើរឡើងទាំងដំណើរការផលិតផល និងប្រសិទ្ធភាពចំណាយ។

ពេលវេលាបង្ហោះ៖ ថ្ងៃទី ២២ ខែឧសភា ឆ្នាំ ២០២៥