នៅក្នុងពិភពនៃការផលិតសមាសធាតុផ្សំ ធនធានសំខាន់ៗត្រូវបានចំណាយដើម្បីបង្កើនប្រសិទ្ធភាពគីមីជ័រ ធ្វើឱ្យល្បឿននៃការច្របាច់បញ្ចូលគ្នាល្អឥតខ្ចោះ និងការចម្រាញ់សមាមាត្រសរសៃទៅនឹងជ័រ។ ទោះជាយ៉ាងណាក៏ដោយ កត្តាសំខាន់មួយត្រូវបានគេមើលរំលងជាញឹកញាប់រហូតដល់ខ្សែសង្វាក់ផលិតកម្មឈប់ដំណើរការ ឬផ្នែកដែលបានបញ្ចប់មួយចំនួនបរាជ័យក្នុងការធ្វើតេស្តភាពតានតឹង៖បរិស្ថានផ្ទុកនៃការរំកិលសរសៃកញ្ចក់.

ការរំកិលសរសៃកញ្ចក់មិនមែនជាទំនិញអសកម្មទេ។ វាគឺជាសម្ភារៈដែលមានវិស្វកម្មខ្ពស់ដែលត្រូវបានស្រោបដោយសារធាតុគីមីស្មុគស្មាញ "ការកំណត់ទំហំ" ដែលបម្រើជាចំណុចប្រទាក់រវាងកញ្ចក់អសរីរាង្គ និងជ័រសរីរាង្គ។ គីមីវិទ្យានេះមានភាពរសើប ហើយការរិចរិលរបស់វាក្នុងអំឡុងពេលផ្ទុកអាចនាំឱ្យមានការបរាជ័យយ៉ាងធ្ងន់ធ្ងរនៅក្នុងភាពសុចរិតនៃរចនាសម្ព័ន្ធ។

នៅក្នុងការណែនាំនេះ យើងពិនិត្យមើលពីរបៀបដែលសីតុណ្ហភាព សំណើម និងការអនុវត្តការផ្ទុករូបវន្តកំណត់ពីដំណើរការនៃសម្ភារៈពង្រឹងរបស់អ្នក។

សត្រូវដែលមើលមិនឃើញ៖ សំណើម និង អ៊ីដ្រូលីស

ការគំរាមកំហែងដ៏សំខាន់បំផុតចំពោះឃ្លាំងការរំកិលសរសៃកញ្ចក់គឺជាសំណើម។ ជាតិសរសៃកញ្ចក់មានលក្ខណៈធម្មជាតិដែលងាយជ្រាបទឹក (ទាក់ទាញទឹក)។ ខណៈពេលដែលសរសៃកញ្ចក់ខ្លួនឯងមានភាពធន់ប្រព័ន្ធកំណត់ទំហំ—ស្ពានគីមីដែលអនុញ្ញាតឱ្យជ័រ "សើមចេញ" និងភ្ជាប់ទៅនឹងសរសៃ — ងាយនឹងកើតជំងឺការរំលាយដោយទឹក.

ពេលណាសរសៃកញ្ចក់ដើរលេងត្រូវបានរក្សាទុកក្នុងបរិយាកាសសំណើមខ្ពស់៖

ការរិចរិលនៃទំហំ៖សំណើមបំបែកចំណងគីមីនៅក្នុងការកំណត់ទំហំ ធ្វើឱ្យវាមិនសូវមានប្រសិទ្ធភាពក្នុងការជំរុញការស្អិតជាប់។

ការសើមមិនល្អ៖ក្នុងអំឡុងពេលផលិត ជ័រមិនអាចជ្រាបចូលទៅក្នុងបាច់សរសៃបានទាំងស្រុងទេ ដែលនាំឱ្យមាន "ចំណុចស្ងួត" និងចន្លោះប្រហោងនៅក្នុងសមាសធាតុចុងក្រោយ។

សកម្មភាពសរសៃឈាម៖ប្រសិនបើចុងនៃប៊ូបប៊ីនត្រូវបានលាតត្រដាង សំណើមអាចត្រូវបានទាញចូលជ្រៅទៅក្នុងកញ្ចប់តាមរយៈសកម្មភាពសរសៃឈាមតូចៗ ដែលបណ្តាលឱ្យមានដំណើរការមិនស្ថិតស្ថេរពេញមួយការរមូរទាំងមូល។

ការប្រែប្រួលសីតុណ្ហភាព និងការធ្វើចំណាកស្រុកទំហំ

ខណៈពេលដែលសរសៃកញ្ចក់មានភាពធន់នឹងកម្ដៅខ្ពស់ ការកំណត់ទំហំសរីរាង្គមិនមានទេ។ ប្រសិនបើឃ្លាំងមួយត្រូវទទួលរងនូវកម្ដៅខ្លាំង (លើសពី 35°C/95°F) បាតុភូតមួយដែលគេស្គាល់ថាជាការធ្វើចំណាកស្រុកទំហំអាចកើតឡើង។ ថ្នាំកូតគីមីអាចក្លាយទៅជាចល័តបន្តិច ប្រមូលផ្តុំគ្នានៅផ្នែកខាងក្រោមនៃបំពង់បង្វិល ឬបង្កើតជា "ចំណុចស្អិត"។

ផ្ទុយទៅវិញ ការរក្សាទុកការកកក្នុងស្ថានភាពត្រជាក់ ហើយបន្ទាប់មកផ្លាស់ទីវាភ្លាមៗទៅកាន់កន្លែងផលិតក្តៅនាំឱ្យការខាប់ការប្រមូលផ្តុំសំណើមយ៉ាងឆាប់រហ័សនេះនៅលើផ្ទៃសរសៃគឺជាមូលហេតុចម្បងនៃការបែកចេញនៅក្នុងបំពង់ដែលមានរបួសសរសៃ និងធុងសម្ពាធ។

ការប្រៀបធៀប៖ លក្ខខណ្ឌផ្ទុកល្អបំផុត ធៀបនឹងលក្ខខណ្ឌផ្ទុកក្រោមស្តង់ដារ

ដើម្បីជួយក្រុមត្រួតពិនិត្យគុណភាពរបស់អ្នកធ្វើសវនកម្មលើកន្លែងរបស់អ្នក សូមមើលតារាងខាងក្រោមសម្រាប់ស្តង់ដារឧស្សាហកម្ម។

ស្តង់ដារផ្ទុកសរសៃកញ្ចក់សម្រាប់រំកិល

| ប៉ារ៉ាម៉ែត្រ | ស្ថានភាពល្អបំផុត (ការអនុវត្តល្អបំផុត) | ស្ថានភាពក្រោមស្តង់ដារ (ហានិភ័យខ្ពស់) | ផលប៉ះពាល់លើការអនុវត្ត |

| សីតុណ្ហភាព | ៥°C ដល់ ៣៥°C (ស្ថេរភាព) | ក្រោម ០°C ឬលើសពី ៤០°C | ការកំណត់ទំហំនៃការធ្វើចំណាកស្រុក សរសៃផុយ ឬការខាប់។ |

| សំណើមដែលទាក់ទង | ៣៥% ទៅ ៦៥% | លើសពី 75% | ការរំលាយដោយទឹកនៃការកំណត់ទំហំ ចំណងជ័រទៅសរសៃមិនល្អ។ |

| ការសម្របខ្លួនទៅនឹងអាកាសធាតុ | ២៤–៤៨ ម៉ោងនៅក្នុងសិក្ខាសាលាមុនពេលប្រើប្រាស់។ | ការប្រើប្រាស់ដោយផ្ទាល់ពីកន្លែងផ្ទុកត្រជាក់។ | ស្នាមប្រេះតូចៗនៅក្នុងម៉ាទ្រីសជ័រដោយសារសំណើម។ |

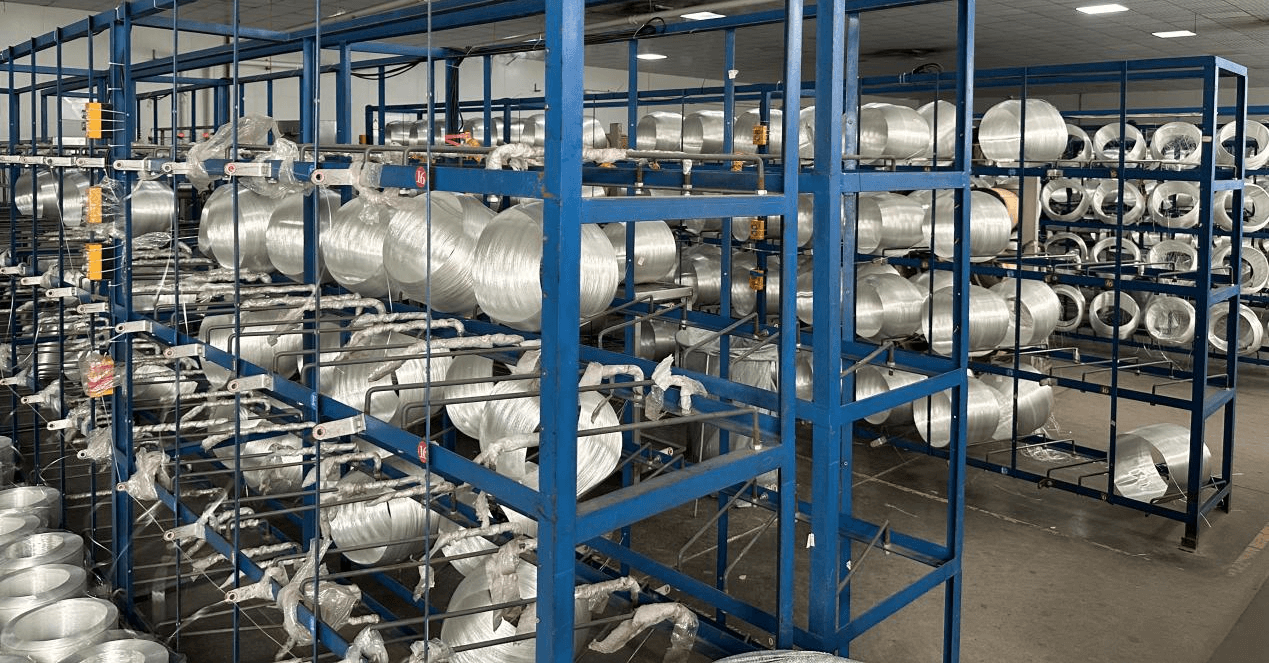

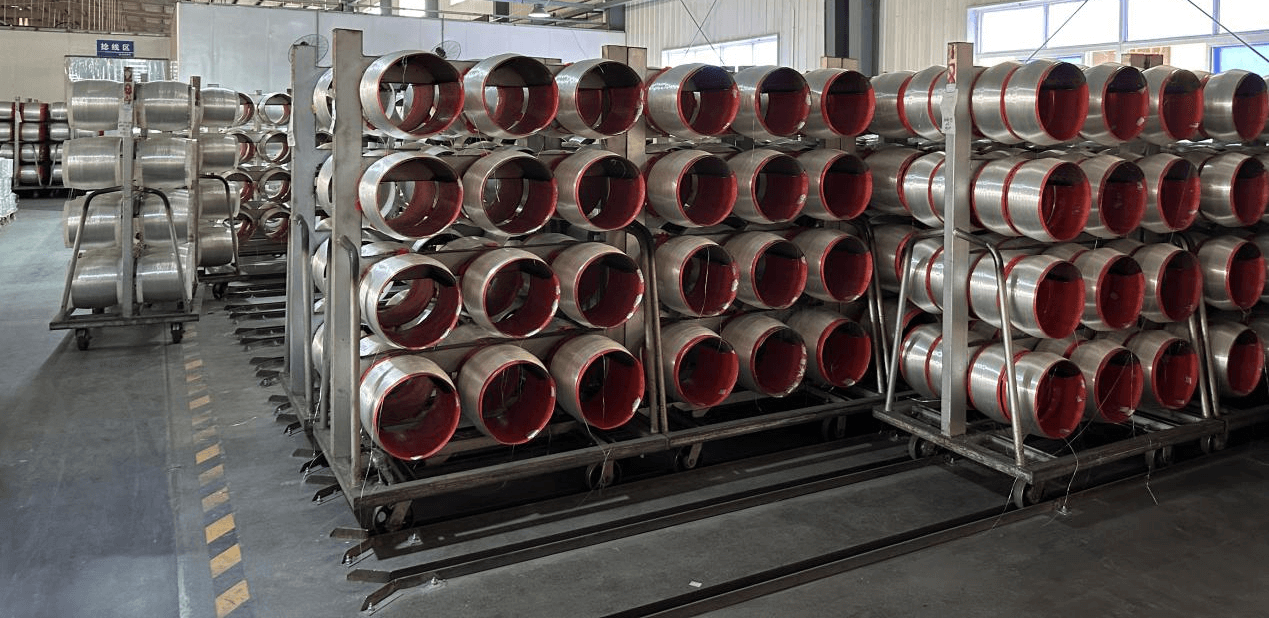

| ការដាក់ជង់ | ប៉ាឡែតដើម; កម្ពស់អតិបរមា 2 (ប្រសិនបើបានរចនា)។ | ប៊ូបប៊ីនរលុង; កម្ពស់ដាក់លើសកម្រិត។ | ការខូចទ្រង់ទ្រាយរូបវន្តនៃប៊ូបប៊ីន; បញ្ហាភាពតានតឹង។ |

| ការប៉ះពាល់នឹងពន្លឺ | បរិស្ថានងងឹត ឬកាំរស្មីយូវីទាប។ | ពន្លឺព្រះអាទិត្យដោយផ្ទាល់ (នៅជិតបង្អួច)។ | ការរិចរិលដោយកាំរស្មីយូវីនៃសារធាតុគីមីវេចខ្ចប់ និងកំណត់ទំហំ។ |

ភាពសុចរិតខាងរូបវន្ត៖ បញ្ហានៃការដាក់ជង់ និងភាពតានតឹង

ការរំកិលសរសៃកញ្ចក់ជាធម្មតាត្រូវបានរុំលើប៊ូប៊ីនជាមួយនឹងភាពតានតឹងជាក់លាក់។ ប្រសិនបើប៊ូប៊ីនទាំងនេះត្រូវបានរក្សាទុកមិនត្រឹមត្រូវ - ដូចជាត្រូវបានដាក់ជង់ផ្ដេកដោយគ្មានការទ្រទ្រង់ ឬត្រូវបានកំទេចក្រោមទម្ងន់លើស - ធរណីមាត្រខាងក្នុងនៃកញ្ចប់នឹងផ្លាស់ប្តូរ។

ភាពខុសគ្នានៃភាពតានតឹង៖ប៊ូបប៊ីនដែលបាក់នាំឱ្យមាន "ការទូទាត់" មិនស្មើគ្នាក្នុងអំឡុងពេល pultrusion ឬការរុំខ្សែស្រឡាយ។ នេះបណ្តាលឱ្យសរសៃខ្លះតឹងជាងសរសៃផ្សេងទៀត ដែលបង្កើតភាពតានតឹងខាងក្នុងនៅក្នុងផ្នែកដែលបានបញ្ចប់ ដែលអាចនាំឱ្យមានការរួញ ឬការខូចខាតមុនអាយុ។

ស្នាមប្រេះ និងការបាក់៖នៅពេលដែលប៊ូបប៊ីនត្រូវបានរុញ ឬអូសឆ្លងកាត់កម្រាលឥដ្ឋឃ្លាំងរដិបរដុប ស្រទាប់ខាងក្រៅនៃកញ្ចក់នឹងខូចខាត។ សរសៃកញ្ចក់ដែលខូចទាំងនេះបង្កើតជា "ពពុះ" នៅក្នុងខ្សែសង្វាក់ផលិតកម្ម ដែលអាចធ្វើឱ្យស្ទះមគ្គុទ្ទេសក៍ និងបំពុលអាងជ័រ។

តួនាទីនៃការវេចខ្ចប់៖ ហេតុអ្វីបានជា "ដើម" គឺល្អបំផុត

ការរំកិលសរសៃកញ្ចក់ដែលមានគុណភាពខ្ពស់ជាធម្មតាត្រូវបានដឹកជញ្ជូនក្នុងកញ្ចប់រុំដែលធន់នឹងកាំរស្មីយូវី ជាមួយនឹងកញ្ចប់សារធាតុសម្ងួត។ កំហុសទូទៅមួយនៅក្នុងរោងចក្រផលិតគឺការបកកញ្ចប់នេះចេញមុនអាយុ។

ការរុំដើមអនុវត្តមុខងារសំខាន់ៗបីយ៉ាង៖

របាំងសំណើម៖វាដើរតួជាខែលចម្បងប្រឆាំងនឹងសំណើមព័ទ្ធជុំវិញ។

ការបង្ការធូលី៖ភាគល្អិតតូចៗ (ធូលីដី សំណល់ឈើ ឬបំណែកដែក) ពីបរិយាកាសរោងចក្រអាចរំខានដល់ចំណងគីមីរវាងកញ្ចក់ និងជ័រ។

ការទប់ស្កាត់៖វាការពារការរំកិលពីការ "រអិល" ឬធ្លាក់ចេញពីបំពង់មូលអំឡុងពេលដោះស្រាយ។

ការអនុវត្តល្អបំផុតទាំង ៥ សម្រាប់រក្សាគុណភាពនៃការអូសរទេះ

ដើម្បីធានាថាសម្ភារៈរបស់អ្នកដំណើរការដូចដែលបានបញ្ជាក់ដោយក្រុមហ៊ុនផលិត សូមអនុវត្តពិធីការឃ្លាំងទាំងប្រាំនេះ៖

ចូលមុនចេញមុន (FIFO): ការរំកិលសរសៃកញ្ចក់មានអាយុកាលរក្សាទុក ជាធម្មតាពី 6 ទៅ 12 ខែ។ ត្រូវប្រាកដថាស្តុកចាស់ត្រូវបានប្រើប្រាស់ជាមុនសិន ដើម្បីការពារការចាស់នៃទំហំ។

ច្បាប់ 24 ម៉ោង៖ត្រូវយកសម្ភារៈដែលរុំពីឃ្លាំងចូលទៅក្នុងសាលផលិតកម្មយ៉ាងហោចណាស់ 24 ម៉ោងមុនពេលប្រើប្រាស់។ នេះអនុញ្ញាតឱ្យសម្ភារៈឈានដល់ "លំនឹងកម្ដៅ" ដោយការពារការកកជាចំហាយទឹកនៅពេលបើកកញ្ចប់។

ការផ្ទុកខ្ពស់៖កុំទុកបន្ទះឈើសម្រាប់ដាក់ឥវ៉ាន់ដោយផ្ទាល់នៅលើឥដ្ឋបេតុង ដែលអាច «ស្រូបយក» សំណើម។ ប្រើធ្នើរ ឬបន្ទះឈើ។

ស្នៀតបិទជិតដោយផ្នែក៖ប្រសិនបើខ្សែអំបោះប្រើបានពាក់កណ្តាលប៉ុណ្ណោះ កុំទុកវាឲ្យលេចលើម៉ាស៊ីន។ រុំវាឡើងវិញក្នុងប្លាស្ទិកមុនពេលយកវាទៅទុកក្នុងកន្លែងផ្ទុក។

ម៉ូនីទ័រជាមួយឧបករណ៍វាស់សំណើម៖ដំឡើងឧបករណ៍ត្រួតពិនិត្យសីតុណ្ហភាព និងសំណើមឌីជីថលនៅក្នុងតំបន់ផ្ទុករបស់អ្នក។ ទិន្នន័យនេះមានតម្លៃមិនអាចកាត់ថ្លៃបាននៅពេលដោះស្រាយបញ្ហាការកើនឡើងភ្លាមៗនៃពិការភាពផលិតកម្ម។

សេចក្តីសន្និដ្ឋាន៖ ការការពារការវិនិយោគរបស់អ្នក

ការរំកិលសរសៃកញ្ចក់គឺជាសម្ភារៈដែលមានដំណើរការខ្ពស់ ប៉ុន្តែដំណើរការរបស់វាផុយស្រួយរហូតដល់វាត្រូវបានស្ងួតក្នុងម៉ាទ្រីសជ័រ។ តាមរយៈការព្យាបាលលក្ខខណ្ឌផ្ទុកជាមួយនឹងកម្រិតនៃការត្រួតពិនិត្យដូចគ្នានឹងប៉ារ៉ាម៉ែត្រផលិតកម្មរបស់អ្នក អ្នកអាចកាត់បន្ថយអត្រាសំណល់អេតចាយបានយ៉ាងច្រើន ធ្វើអោយប្រសើរឡើងនូវភាពស៊ីសង្វាក់គ្នានៃគ្រឿងបន្លាស់ និងធានាបាននូវភាពធន់រយៈពេលវែងនៃផលិតផលសមាសធាតុរបស់អ្នក។

Chongqing Dujiang Composites Co., Ltd.

ទំនាក់ទំនងមកយើងខ្ញុំ៖

គេហទំព័រ៖ www.frp-cqdj.com/www.cqfiberglass.com/www.cqfrp.ru/www.cqdjfrp.com

អ៊ីមែល៖info@cqfiberglass.com/marketing@frp-cqdj.com /marketing01@frp-cqdj.com

វ៉ាតសាស៖+៨៦១៥៨២៣១៨៤៦៩៩

ទូរស័ព្ទ:+៨៦-០២៣-៦៧៨៥៣៨០៤

ពេលវេលាបង្ហោះ៖ មករា-០៩-២០២៦